發布時間:2022-11-30 瀏覽人數:423

一、混煉膠(終煉膠)門尼粘度偏高或偏低(dī)什(shí)麽(me)原因造成?

(1)烘膠時間或溫度達不到工藝要求(qiú),未按順序領用。

(2)混煉膠的混煉溫度過(guò)高(排膠溫度(dù))。

(3)原材料(liào)(生膠、炭黑)自身(shēn)粘度(dù)高,製訂混煉工藝(yì)條件(jiàn)不合適(shì),也造成粘(zhān)度高或低(dī)。

(4)上頂栓壓力達不到工藝要求(上頂栓壓力7kg/cm2)。

(5)工藝操作時間(偷減時間)。

二、粘(zhān)度偏低原(yuán)因

(1)烘膠時間過長。

(2)塑(sù)解劑用量(liàng)過大,混煉時間過長。

(3)原材料工藝性能差(生膠)。

(4)軟化劑用量大。

三、混煉膠門尼焦燒時間偏短或硫化不熟(shú)什麽原因產生的?

(1)膠料混煉不均——粘度高(gāo),焦燒時間短。

(2)促進劑、硫化劑稱量不準確,(多加)亦造成膠料(liào)焦燒短甚至焦燒。

(3)終煉膠排膠(jiāo)溫度過高或S、促進劑分散不均。

(4)下片未能充分冷卻,垛放溫度超過工藝要求的時間。

(5)密煉機、壓片機(jī)的冷(lěng)卻(què)水溫度、壓力達(dá)不到工藝要求,也是焦燒時(shí)間(jiān)短的一個因素。(密煉機冷卻水工藝要求溫度(dù)20℃~25℃軟化水)。

(6)膠料硫化不熟:硫黃(huáng)、促進(jìn)劑漏加。

(7)天氣原因,存放不對。

四、混煉膠硬度、比重、指標(biāo)偏高、偏低原因?

(1)膠料混煉不均,可(kě)以造成膠料硬度、比重偏高或(huò)偏低;

(2)配合劑多加、少加,特別S、促進劑、炭黑等原材料;

(3)快速檢驗操作誤(wù)差;

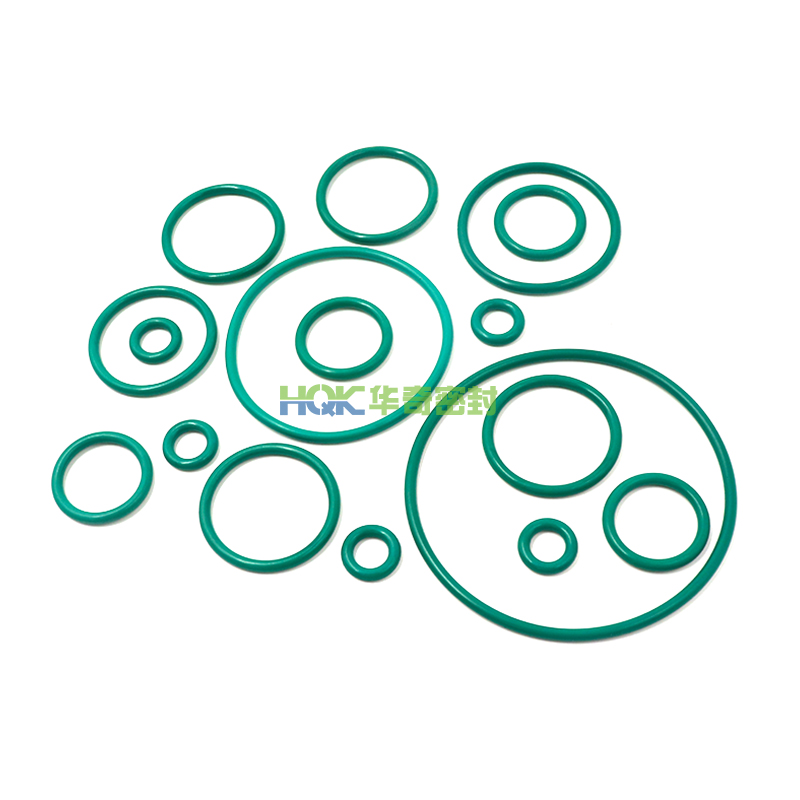

密封難題,就找華(huá)奇!91香蕉污(qí)將每天為(wéi)大(dà)家帶來矽橡膠製品行業的各類知識,歡迎您的關注。我們的產品精準尺(chǐ)度(dù)杜絕(jué)問題,91香蕉污密封件專精各類醫用矽橡膠(jiāo)製品,油封橡膠密封(fēng)圈、氟膠密封圈、矽膠密封圈、橡膠密封圈、機械密封(fēng)圈(quān)、盾構機密封圈,護線圈等等機械密(mì)封件產品,也可個性定製哦,歡迎大家前來谘詢采購!密封圈定(dìng)製專線:18046903016。我們的產品精準尺度杜絕問題,91香蕉污密封件專精各類醫用矽橡膠製品,油(yóu)封橡(xiàng)膠密封圈、氟膠密封圈(quān)、矽膠密封圈、橡膠密封圈、機械密封圈、盾構機密封圈,護線圈等等機械密封件產品,也可個性定製哦,歡(huān)迎大家前來谘詢采購!密封圈定製專線:18046903016。